浅析酵母浸出物的“粉替膏”趋势

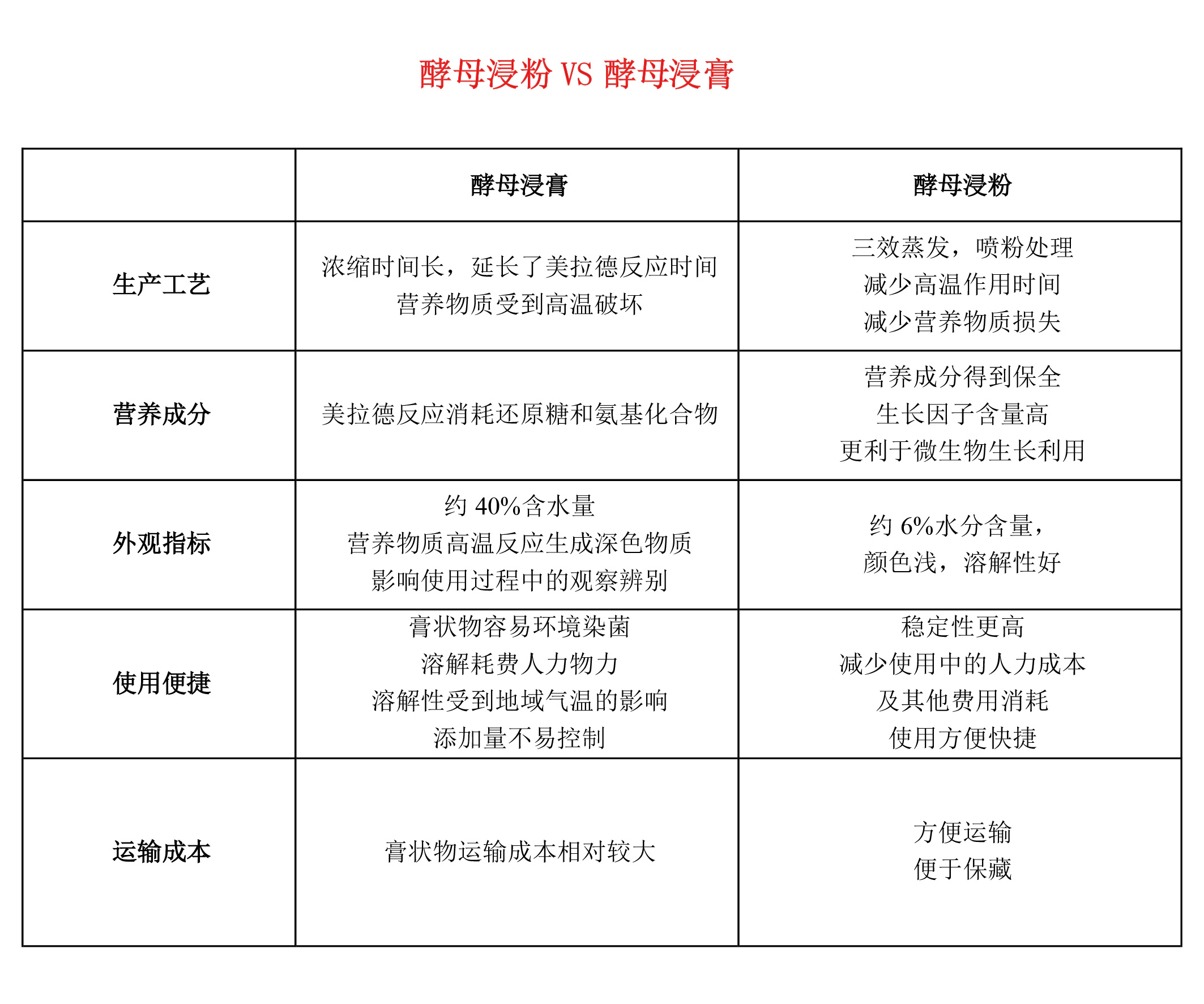

酵母浸出物是生物发酵行业当中微生物培养的常用有机营养源,国内用户比较多的是使用酵母浸膏,酵母浸粉使用偏少。

其实,酵母浸膏在使用中存在诸多不便,以前国内酵母浸膏的生产技术水平较低,生产过程中微生物含量过高,为了防腐的需要,酵母浸膏形成了一个低水分含量的习惯性标准,导致酵母浸膏过于浓稠,流动性差,特别是天冷的时候酵母浸膏基本处于凝固状态。

一些小厂的酵母浸膏在冬天还需要先把包装桶放在热水中浸泡,或者用蒸汽加热,甚至有时需要把酵母浸膏的包装割开才能添加到配料罐中。

大厂家,如安琪酵母的产品虽然技术上有优势,同样浓度下的流动性较好(但很多用户却认为是水分超标,有点无奈),但配料后的包装桶也必须进行清洗,否则酵母浸膏在包装桶中残留量较多,造成浪费。因此配料工序的工作量也还是很大,而且用完后的包装桶也必须彻底清洗,否则堆积在现场容易滋生杂菌,不利于发酵生产的现场管理。

酵母浸膏在水中的溶解速度也非常慢,有生产厂家出现过酵母浸膏未完全溶解即将物料泵入连消灭菌装置,导致酵母浸膏在换热器堆积焦化,使连消器堵塞。

酵母浸粉产品使用就方便很多,粉末状产品称量比较精确,添加比较方便,剪开包装倾倒即可,不存在酵母浸膏流动性差的问题。另外一公斤酵母浸粉一般可以代替一公斤半的酵母浸膏,配料时投料量小,劳动强度低,而且无需包装桶清洗,便于现场管理,节约劳动力。

但是很多客户对酵母浸粉的认识也存在很多误区:

误区一:有人认为酵母浸粉经过高温干燥,营养物质会有很多损失,使用效果不如酵母浸膏。

其实这种观点放在一些山寨小厂的产品上还是有点道理的,小厂的浓缩设备与干燥设备的技术水准很低,很难保证浓缩与干燥过程中的低品温控制,但是安琪酵母的生产设备与技术水平完全与国际水平接轨,特别是喷雾干燥设备与工艺完全按照酵母浸出物的生产要求专门设计,待干燥的酵母浸出物中间体只需要很短的浓缩时间即可满足干燥工艺要求;采用高温瞬时干燥,风温虽然不低,但品温却非常低,酵母浸粉在干燥过程中的营养损失大大小于酵母浸膏长时间浓缩所造成的营养损失。

误区二:酵母浸粉的使用成本较高。

酵母浸粉的单价的确是高于酵母浸膏,但是如前面所述,安琪的酵母浸粉的营养成分比酵母浸膏的加工损耗小的多,在使用过程中或者用量更省,或者获得更好的发酵效价,创造更多的客户价值,因此酵母浸粉单价高并不等同于使用成本高。

误区三:酵母浸粉溶解不方便,粉尘大,容易吸潮板结。

安琪的酵母浸粉经过微造粒处理,粉尘很少,只要在配料口上稍作处理即可解决问题。

微造粒的酵母浸粉单位表面积小,在水中的分散快,不容易抱团,因此溶解快速;而且微造粒的酵母浸粉也不容易吸潮,对配料工序完全没有影响;一次未用完的酵母浸粉只要及时扎好包装袋口密封保存,也可以保证在下一次使用前的质量稳定。

但是对于没有经过造粒处理的酵母浸粉产品,颗粒度太细,单位重量产品的表面积大,因此易吸潮。在水中易抱团,溶解速度的确还不如酵母浸膏。

其实安琪还有一种产品也可以代替酵母浸膏,那就是低浓度的液态酵母浸出物,一般是吨包装或者是槽罐车运输。液态酵母浸出物经过的高温处理工序基本与酵母浸粉相当,营养成分保存比较好,使用效果不弱于酵母浸粉,而且使用成本上还略有一些优势,这种液态酵母浸出物在国际市场上销售良好,特别是用量大的用户更青睐这种形态的产品。但是这种液态产品在生产加工、运输环节的无菌要求高,保质期相对也比较短,对供需双方的生产技术、物流管理、仓库管理水平都有较高的要求,国内的用户可能受限于物流条件,储存条件等方面的限制,加上一些传统习惯的影响,对这种液态酵母浸出物的认知程度还是比较低,但安琪也希望能够有更多的用户去尝试这类产品。